Flange Galvanized

Flange Galvanized, hay còn gọi là mặt bích mạ kẽm, là một thành phần quan trọng trong nhiều ngành công nghiệp, từ dầu khí, xây dựng đến cấp thoát nước. Với khả năng chống ăn mòn vượt trội và độ bền cao, flange galvanized không chỉ giúp kéo dài tuổi thọ của các hệ thống mà còn tiết kiệm chi phí bảo trì. Bài viết này sẽ đi sâu vào định nghĩa, quy trình sản xuất, ứng dụng và lợi ích của flange galvanized, đồng thời dự đoán xu hướng phát triển trong tương lai. Hãy cùng khám phá sự quan trọng của loại vật liệu này trong các ngành công nghiệp hiện đại.

Giới thiệu về Flange Galvanized

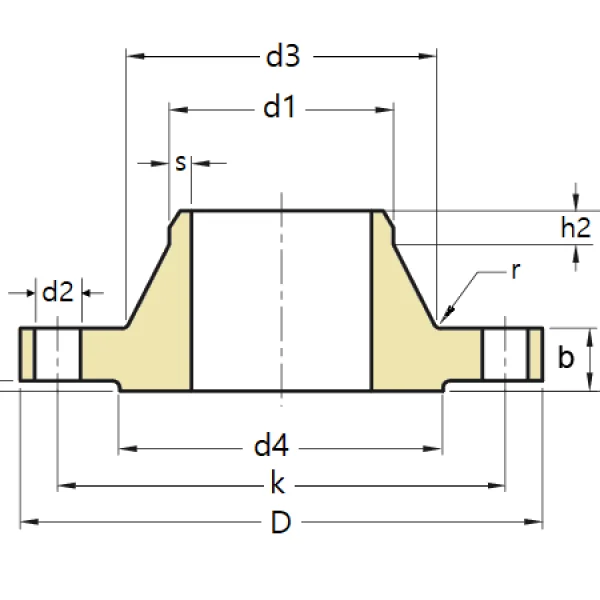

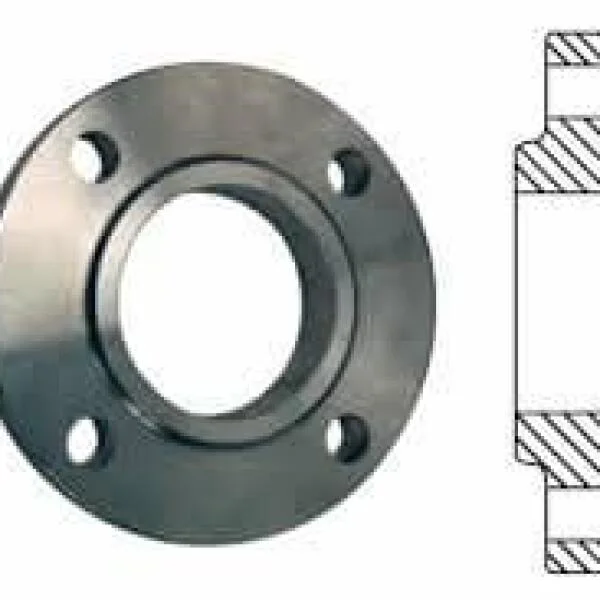

Định nghĩa và bản chất của Flange Galvanized

Flange Galvanized là một loại mặt bích được phủ một lớp kẽm bảo vệ, giúp tăng cường khả năng chống ăn mòn và độ bền. Quá trình mạ kẽm này không chỉ bảo vệ bề mặt kim loại mà còn tạo ra một lớp bảo vệ chống lại các yếu tố môi trường khắc nghiệt. Điều này đặc biệt quan trọng trong các ứng dụng công nghiệp, nơi mà điều kiện làm việc thường xuyên tiếp xúc với các yếu tố gây hại.

Lịch sử phát triển và ứng dụng đầu tiên

Lịch sử của mặt bích mạ kẽm bắt đầu từ nhu cầu bảo vệ kim loại khỏi sự ăn mòn, một vấn đề phổ biến trong các ngành công nghiệp từ thế kỷ 19. Ban đầu, các phương pháp bảo vệ kim loại thường rất thô sơ và không hiệu quả. Tuy nhiên, với sự phát triển của công nghệ mạ kẽm, mặt bích mạ kẽm đã trở thành một lựa chọn tối ưu cho nhiều ứng dụng khác nhau. Từ đó, nó đã được sử dụng rộng rãi trong các hệ thống đường ống và các cấu trúc kim loại khác.

Phân loại và sự khác biệt với các loại flange khác

Flange có nhiều loại khác nhau, nhưng mặt bích mạ kẽm nổi bật nhờ khả năng chống ăn mòn. So với các loại mặt bích không mạ kẽm, mặt bích mạ kẽm có tuổi thọ lâu hơn và ít cần bảo trì hơn. Ngoài ra, còn có các loại flange khác như flange thép không gỉ, flange nhôm, mỗi loại có những đặc tính riêng phù hợp với từng ứng dụng cụ thể. Tuy nhiên, mặt bích mạ kẽm vẫn là lựa chọn hàng đầu nhờ tính kinh tế và hiệu quả trong nhiều điều kiện làm việc.

Quy trình mạ kẽm Flange

Tổng quan về quy trình mạ kẽm

Quy trình mạ kẽm là một quá trình phức tạp bao gồm nhiều bước để đảm bảo lớp kẽm bám chắc và đồng đều trên bề mặt kim loại. Đầu tiên, bề mặt kim loại cần được làm sạch kỹ lưỡng để loại bỏ bụi bẩn và dầu mỡ. Sau đó, kim loại được ngâm trong dung dịch kẽm nóng chảy, tạo ra lớp phủ bảo vệ. Cuối cùng, sản phẩm được làm nguội và kiểm tra chất lượng để đảm bảo đáp ứng các tiêu chuẩn kỹ thuật.

Các phương pháp mạ kẽm phổ biến

Có nhiều phương pháp mạ kẽm được sử dụng trong công nghiệp, mỗi phương pháp có ưu và nhược điểm riêng. Mạ kẽm nhúng nóng là phương pháp phổ biến nhất, cung cấp lớp phủ dày và bền. Ngoài ra, còn có phương pháp mạ kẽm điện phân, tuy tạo ra lớp phủ mỏng hơn nhưng có độ bám dính cao. Phương pháp mạ kẽm phun cũng được sử dụng trong một số ứng dụng đặc biệt.

Ưu và nhược điểm của từng phương pháp

Mỗi phương pháp mạ kẽm có những ưu điểm và hạn chế riêng. Mạ kẽm nhúng nóng, với lớp phủ dày, cung cấp khả năng chống ăn mòn tốt nhưng có thể làm biến dạng các chi tiết nhỏ. Mạ kẽm điện phân, mặc dù tạo ra lớp phủ mỏng hơn, nhưng lại phù hợp cho các chi tiết có độ chính xác cao. Mạ kẽm phun thường được sử dụng cho các bề mặt lớn và phức tạp, nhưng đòi hỏi thiết bị chuyên dụng và kỹ thuật cao.

Ứng dụng của Flange Galvanized trong công nghiệp

Ngành dầu khí

Trong ngành dầu khí, mặt bích mạ kẽm được sử dụng rộng rãi trong các hệ thống đường ống dẫn dầu và khí. Khả năng chống ăn mòn của mặt bích mạ kẽm giúp bảo vệ các hệ thống này khỏi các tác nhân gây hại từ môi trường, đảm bảo an toàn và hiệu quả trong quá trình khai thác và vận chuyển. Việc sử dụng mặt bích mạ kẽm cũng giúp giảm chi phí bảo trì và tăng độ tin cậy của hệ thống.

Ngành xây dựng

Flange galvanized đóng vai trò quan trọng trong ngành xây dựng, đặc biệt là trong các công trình yêu cầu độ bền cao như cầu, tòa nhà cao tầng và các cấu trúc kim loại khác. Khả năng chống ăn mòn và độ bền của mặt bích mạ kẽm giúp kéo dài tuổi thọ của công trình, đồng thời giảm thiểu chi phí bảo trì và sửa chữa. Điều này đặc biệt quan trọng trong các khu vực có điều kiện thời tiết khắc nghiệt.

Ngành cấp thoát nước và xử lý nước thải

Trong ngành cấp thoát nước và xử lý nước thải, mặt bích mạ kẽm được sử dụng để nối các đường ống dẫn nước và khí thải. Khả năng chống ăn mòn của mặt bích mạ kẽm đảm bảo hệ thống hoạt động ổn định và lâu dài, ngay cả trong môi trường có độ ẩm cao và chứa nhiều hóa chất. Điều này giúp giảm thiểu sự cố và chi phí bảo trì, đồng thời bảo vệ môi trường.

Ngành điện lực và viễn thông

Mặt bích mạ kẽm cũng được ứng dụng rộng rãi trong ngành điện lực và viễn thông, nơi mà các hệ thống cáp và thiết bị cần được bảo vệ khỏi các yếu tố môi trường. Lớp phủ kẽm giúp bảo vệ các cấu trúc kim loại khỏi sự ăn mòn, đảm bảo an toàn và độ ổn định của hệ thống. Điều này đặc biệt quan trọng trong việc duy trì hoạt động liên tục và hiệu quả của các dịch vụ điện và viễn thông.

Lợi ích khi sử dụng Flange Galvanized

Độ bền và khả năng chống ăn mòn

Mặt bích mạ kẽm nổi bật với độ bền cao và khả năng chống ăn mòn vượt trội. Lớp phủ kẽm bảo vệ bề mặt kim loại khỏi các tác nhân gây hại từ môi trường, như độ ẩm, hóa chất và khí hậu khắc nghiệt. Điều này không chỉ giúp kéo dài tuổi thọ của sản phẩm mà còn đảm bảo hiệu suất hoạt động ổn định trong suốt vòng đời của nó.

Tiết kiệm chi phí bảo trì

Việc sử dụng mặt bích mạ kẽm giúp giảm đáng kể chi phí bảo trì và sửa chữa. Nhờ khả năng chống ăn mòn, các hệ thống sử dụng mặt bích mạ kẽm ít gặp sự cố hơn, từ đó giảm nhu cầu bảo trì định kỳ. Điều này không chỉ tiết kiệm thời gian và chi phí mà còn giúp tăng hiệu quả hoạt động của hệ thống, đặc biệt là trong các ngành công nghiệp yêu cầu độ tin cậy cao.

Khả năng tái sử dụng và bảo vệ môi trường

Mặt bích mạ kẽm không chỉ bền mà còn có khả năng tái sử dụng cao, góp phần bảo vệ môi trường. Khi các hệ thống được nâng cấp hoặc thay thế, mặt bích mạ kẽm có thể được tái chế và sử dụng lại, giảm lượng rác thải kim loại. Ngoài ra, quá trình mạ kẽm cũng ít gây ô nhiễm môi trường hơn so với các phương pháp bảo vệ kim loại khác, làm cho mặt bích mạ kẽm trở thành lựa chọn thân thiện với môi trường.

Các yếu tố cần cân nhắc khi lựa chọn Flange Galvanized

Đánh giá chất lượng và tiêu chuẩn kỹ thuật

Khi lựa chọn mặt bích mạ kẽm, điều quan trọng là phải đánh giá chất lượng và tiêu chuẩn kỹ thuật của sản phẩm. Các tiêu chuẩn này đảm bảo rằng mặt bích mạ kẽm đáp ứng các yêu cầu về độ bền, khả năng chống ăn mòn và an toàn trong quá trình sử dụng. Việc lựa chọn sản phẩm từ các nhà cung cấp uy tín và có chứng nhận chất lượng là một yếu tố quan trọng để đảm bảo hiệu suất và độ tin cậy của hệ thống.

Phân tích nhu cầu sử dụng thực tế

Trước khi quyết định sử dụng mặt bích mạ kẽm, cần phân tích nhu cầu sử dụng thực tế để đảm bảo lựa chọn phù hợp với điều kiện và yêu cầu của dự án. Điều này bao gồm việc xem xét các yếu tố như môi trường làm việc, tải trọng và áp suất mà hệ thống phải chịu. Việc lựa chọn đúng loại mặt bích mạ kẽm sẽ giúp tối ưu hóa hiệu suất và kéo dài tuổi thọ của hệ thống.

Khảo sát điều kiện môi trường và tải trọng

Điều kiện môi trường và tải trọng là những yếu tố quan trọng cần xem xét khi lựa chọn mặt bích mạ kẽm. Các yếu tố như độ ẩm, hóa chất và nhiệt độ có thể ảnh hưởng đến hiệu suất của mặt bích mạ kẽm. Do đó, cần thực hiện khảo sát kỹ lưỡng về điều kiện môi trường và tải trọng để đảm bảo rằng mặt bích mạ kẽm có thể hoạt động hiệu quả và bền bỉ trong điều kiện thực tế của dự án.

Thách thức và hạn chế của Flange Galvanized

Nhược điểm kỹ thuật

Mặc dù mặt bích mạ kẽm có nhiều ưu điểm, nhưng cũng tồn tại một số nhược điểm kỹ thuật. Lớp phủ kẽm có thể bị mài mòn theo thời gian, đặc biệt là trong các điều kiện làm việc khắc nghiệt. Ngoài ra, quá trình mạ kẽm có thể làm giảm độ chính xác của các chi tiết nhỏ, điều này có thể ảnh hưởng đến hiệu suất của hệ thống trong một số ứng dụng cụ thể.

Vấn đề về chi phí

Chi phí là một yếu tố quan trọng cần xem xét khi lựa chọn mặt bích mạ kẽm. Mặc dù chi phí ban đầu của mặt bích mạ kẽm có thể cao hơn so với các loại mặt bích không mạ kẽm, nhưng lợi ích lâu dài về độ bền và khả năng chống ăn mòn có thể bù đắp cho chi phí này. Tuy nhiên, cần cân nhắc kỹ lưỡng giữa chi phí và lợi ích để đảm bảo lựa chọn phù hợp với ngân sách và yêu cầu của dự án.

Hạn chế trong điều kiện sử dụng đặc biệt

Mặt bích mạ kẽm có thể gặp một số hạn chế trong điều kiện sử dụng đặc biệt. Ví dụ, trong môi trường có độ ăn mòn cực cao hoặc trong các ứng dụng yêu cầu độ chính xác cao, mặt bích mạ kẽm có thể không phải là lựa chọn tối ưu. Trong những trường hợp này, cần xem xét các giải pháp thay thế hoặc kết hợp với các biện pháp bảo vệ khác để đảm bảo hiệu suất và độ bền của hệ thống.

Kết luận

Tóm tắt tầm quan trọng và ứng dụng của mặt bích mạ kẽm

Mặt bích mạ kẽm đóng vai trò quan trọng trong nhiều ngành công nghiệp nhờ khả năng chống ăn mòn và độ bền cao. Từ dầu khí, xây dựng đến cấp thoát nước và viễn thông, mặt bích mạ kẽm giúp bảo vệ các hệ thống khỏi các tác nhân gây hại, giảm chi phí bảo trì và tăng độ tin cậy. Sự phát triển của công nghệ mạ kẽm đã mở ra nhiều cơ hội ứng dụng mới cho mặt bích mạ kẽm, làm cho nó trở thành một lựa chọn không thể thiếu trong các dự án công nghiệp hiện đại.

Dự đoán xu hướng phát triển tương lai

Trong tương lai, nhu cầu sử dụng mặt bích mạ kẽm dự kiến sẽ tiếp tục tăng, đặc biệt là trong bối cảnh các ngành công nghiệp ngày càng chú trọng đến bảo vệ môi trường và giảm chi phí vận hành. Công nghệ mạ kẽm cũng sẽ tiếp tục được cải tiến để nâng cao hiệu suất và độ bền của mặt bích mạ kẽm, mở ra nhiều cơ hội ứng dụng mới. Việc nghiên cứu và phát triển các phương pháp mạ kẽm tiên tiến sẽ giúp mặt bích mạ kẽm đáp ứng tốt hơn các yêu cầu khắt khe của thị trường.

Khuyến nghị cho các ngành công nghiệp

Đối với các ngành công nghiệp, việc lựa chọn sử dụng mặt bích mạ kẽm là một quyết định chiến lược nhằm tối ưu hóa hiệu suất và độ bền của hệ thống. Tuy nhiên, cần cân nhắc kỹ lưỡng các yếu tố như điều kiện môi trường, tải trọng và ngân sách để đảm bảo lựa chọn phù hợp. Việc hợp tác với các nhà cung cấp uy tín và có kinh nghiệm cũng là một yếu tố quan trọng để đảm bảo chất lượng và hiệu quả của mặt bích mạ kẽm trong các dự án công nghiệp.

Rất mong các bạn quan tâm và theo dõi inoxmen.vn để cập nhật thông tin mới nhất về flange galvanized!